Mit dem Differenzdruck steigen die Kosten

Eine Reduzierung der Druckverluste minimiert die Gesamtkosten.

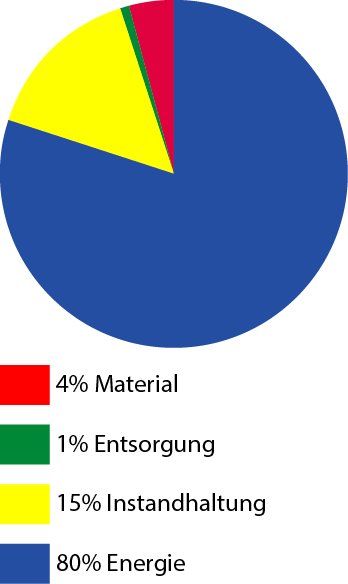

In vielen Raumlufttechnischen Anlagen lassen sich die Energiekosten um bis zu 50% senken. Ein wesentlicher Hebel zur Senkung der Gesamtkosten ist dabei die Reduzierung der Druckverluste, denn die Materialkosten für Ersatzluftfilter betragen im Schnitt nur 4% der gesamten Unterhaltskosten. Mit über 80% fallen die Energiekosten demnach viel mehr ins Gewicht.

Moderne Raumlufttechnische-Anlagen (RLT) verfügen über regelbare Ventilatoren, die sich den stetig ansteigenden Differenzdrücken anpassen um einem Abfall der Luftleistung entgegenzuwirken. Das bedeutet: Steigt der Differenzdruck, steigt in der Folge auch der Energieverbrauch.

Da die Energiekosten mit rund 80 Prozent einen deutlich größeren Anteil der Gesamtkosten einer Anlagenbetreibung ausmachen, lohnt es sich für den Betreiber hier zu optimieren. Im Bezug auf eine Optimierung des Differenzdrucks kommen folglich zwei Punkten eine deutlich größere Bedeutung zu:

- Welchen Filter setze ich ein?

- Welchen Wechselintervall setze ich an?

Wir sensibilisieren unsere Kunden für den Einsatz von Taschenfiltern ohne reduzierte Taschenzahlen, denn grundsätzlich gilt: Je größer die Oberfläche des Filters, umso geringer fällt der durch ihn verursachte Druckverlust aus.

Neben der Auswahl des richtigen Filters, ist besonders die Bestimmung eines passenden Wartungsintervalls relevant. Während in der industriellen Prozessluft eine intelligente Differenzdrucküberwachung Wartungszyklen errechnen kann, ist die Gebäudezuluft mit großem saisonalen Einfluss auf zwei flexible Punkte zu reduzieren. Hierbei geht es, bei regulärer mitteleuropäischer Umgebungsluft, um die Pollenzeit, die besonders die Vorfiltration beansprucht und den Differenzdruck in die Höhe treibt.

Wir empfehlen aus wirtschaftlicher Sicht einen halbjährlichen Filterwechsel, basierend auf dem regionalen Pollenflug (siehe Grafik).

Die Energiekosten umgelegt auf den Differenzdruck sind bei jedem Anlagenbetreiber individuell zu berechnen; Mit der Faustformel 1Pa = 1€ rechnet man in der Regel gut. Betrachtet man nun den durchschnittlichen Differenzdruck bei einem jährlichen und einem halbjährlichem Wechselzyklus (auch mit Bezug auf Verdoppelung der Material und Wartungskosten), bekommt man einen guten Einblick auf das Energiesparpotential.

Wirkungsgrad 60%

PA-Einbau 100Pa

PA-Wechsel 350Pa

Volumenstr. 32.000m3/h

Betriebsstunden 8.000h

Kosten 0,10ct/kWh

Standzeit 12Monate

Wechselkosten 30,00€

Materialkosten 200,00€

Energiekosten 2.666 €

Materialkosten 200 €

Wechselkosten 30 €

Gesamtkosten 2.896€

Wirkungsgrad 60%

PA-Einbau 100Pa

PA-Wechsel 225Pa

Volumenstr. 32.000m3/h

Betriebsstunden 8.000h

Kosten 0,10ct/kWh

Standzeit 6Monate

Wechselkosten 60,00€

Materialkosten 400,00€

Energiekosten 1.900 €

Materialkosten 400 €

Wechselkosten 60 €

Gesamtkosten 2.360 €

Ersparnis 500 €

“Die Fehleinschätzung der realen Kostenverteilung hat enorme Auswirklungen auf die Gesamtkosten.”

– Thorsten Rüping